In productievelden met een zeer nauwkeurige productie zoals farmaceutische producten en elektronische componenten, de geautomatiseerde productiecompatibiliteit van Dubbele blaarverpakking bepaalt direct de productopbrengst en kostenbeheersing. Wanneer de snelheid van de verpakkingslijn meer dan 100 blaren per minuut overschrijdt, hoe u tegelijkertijd een stabiele materiaaltoevoer kunt bereiken, nauwkeurige warmteafdichting en naadloze verbinding met apparatuur? Het antwoord ligt in de drievoudige synergie van materiaalwetenschappen, werktuigbouwkunde en gegevensalgoritmen.

De aluminium-plastic composietfilm van dubbele blisterverpakking moet de consistentie van warmteafdichting in dynamische productie behouden. Het nemen van de vier-laags structuur van PVC/PVDC/AL/PE als voorbeeld, heeft de bijpassende mate van de warmtegevaarsterkte (≥8n/15 mm) en de vormtemperatuur (145-160 ℃) direct invloed op de compatibiliteit van de apparatuur:

Temperatuurtolerantie: Nano-coatingtechnologie wordt gebruikt om het temperatuurverschil van de verwarmingsplaat op ± 2 ℃ te regelen om lokale oververhitting en carbonisatie van de PE-laag of koude afdichtingsdefecten te voorkomen.

Spanningsbalans: de filmafwikkelingspanning (15-25n/m²) wordt dynamisch aangepast door de servomotor om breuk van aluminiumfolie of blaarvervorming onder snelle tractie te voorkomen. In één geval daalde het defecte percentage blistervorming van 1,2% naar 0,3% na optimalisatie.

Apparatuursynchronisatie: diepe koppeling van mechanische structuur en besturingssysteem

Dubbele blisterverpakkingslijn moet worden bereikt om synchronisatie op millisecond-niveau van vier stations te bereiken: ponsen, warmtegezegging, vulling en inspectie:

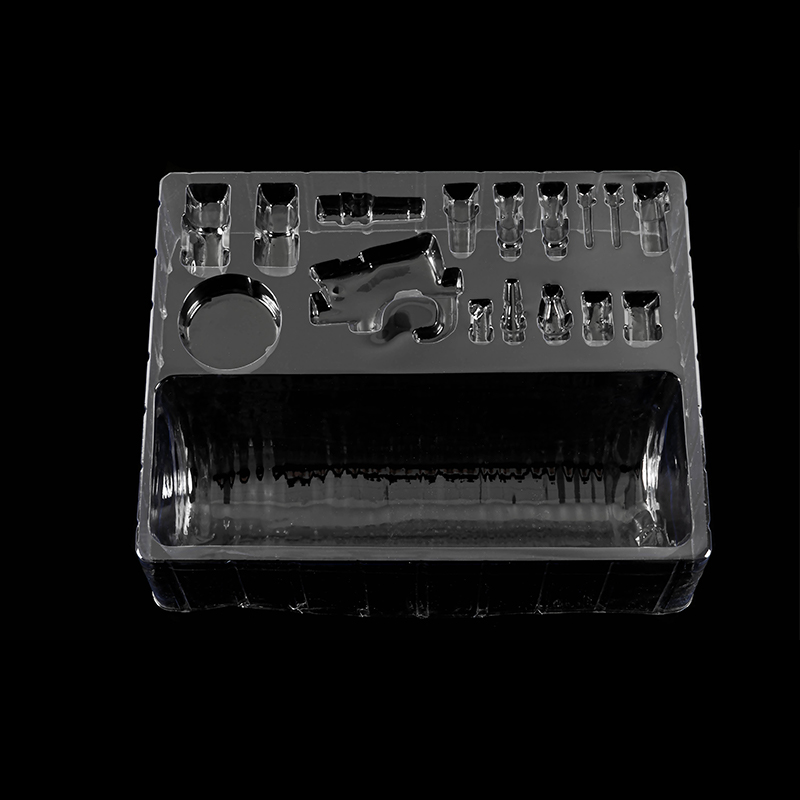

Schimmelcompatibel ontwerp: het modulaire schimmelsysteem ondersteunt snel vervanging van verschillende blistergroottes (zoals 10 × 10 mm tot 50 × 50 mm) binnen 5 minuten, met een positioneringsnauwkeurigheid van ± 0,1 mm.

Feedbackregeling met gesloten lus: de lasersensor bewaakt de blisterhoogte in realtime (tolerantie ± 0,05 mm). Wanneer abnormale vorm wordt gedetecteerd, wordt het warmteafdichtingsstation onmiddellijk gekoppeld om de druk (1,5-3,0 mpa) aan te passen om continu afval te voorkomen.

Buitenlands lichaam interceptiemechanisme: uitgerust met een metalen detectiescherm met een 0,5 mm diafragma en een AI visueel systeem, het kan blistereenheden identificeren en verwijderen met deeltjesbesmetting met een snelheid van 120 stuks per minuut.

Procesparameteroptimalisatie: gegevensgestuurde efficiëntie sprong

Het knelpunt van dubbele blisterverpakkingsefficiëntie treedt vaak op in de koelingstadium van warmteafdichting. De gouden parametercombinatie bepaald door de orthogonale experimentele methode kan de productiecyclus verkorten:

Gradiëntkoeltechnologie: de koelzone is verdeeld in drie secties (80 ℃ → 50 ℃ → 25 ℃), zodat de blister binnen 3 seconden kan worden gevormd, wat 40% sneller is dan de traditionele koeling van één podium.

Vacuümondersteunde gieten: onder een negatieve druk van -0,08 mpa kan de blister-diepte-tot-breedte-verhouding 1: 5 bereiken (gewone vorm is slechts 1: 3), waardoor het vulvolume per oppervlakte-eenheid wordt verhoogd. Nadat een farmaceutisch bedrijf deze technologie had toegepast, nam de dagelijkse productiecapaciteit van een enkele lijn toe van 120.000 stuks tot 180.000 stuks.

Om het risico van plotselinge downtime in geautomatiseerde productie aan te kunnen, is de nieuwe generatie dubbele blisterapparatuur uitgerust met drie intelligente modules:

Voorspellend onderhoud: de slijtagentrend van het CAM -mechanisme wordt geanalyseerd door een trillingssensor en de vervangingsvraag van belangrijke componenten wordt 72 uur van tevoren gewaarschuwd.

Zelfherstellende voeding: wanneer de filmgewricht door het warmtegealstation passeert, vertraagt de apparatuur automatisch tot 60 stuks/minuut en begint ultrasoon lassen om ervoor te zorgen dat de afdichtingssterkte bij de gewricht ≥7n/15 mm is.

Energie-aanpassing: pas het verwarmingsvermogen (1,5-5 kW) dynamisch aan om het energieverbruik te matchen met de productiesnelheid (80-120 stukken/minuut) in realtime, en het uitgebreide stroombesparingssnelheid bereikt 25%.

Als leider in intelligente oplossingen voor farmaceutische verpakkingen, heeft de productielijn van [Brand Name] de ISO 15378 -certificering aangenomen en drie doorbraken van de industrie gecreëerd:

Ultra-flexibele aanpassing: dezelfde apparatuur kan 0,2-1,0 mm dikke films verwerken, compatibel met 8 soorten geneesmiddelenvormen zoals waterinjecties en zetpillen.

Nul-contact omschakeling: AR-brilgeleiderbeheerders om vormwijzigingen te voltooien, waardoor de lijnverandering van 30 minuten tot 8 minuten wordt verkort.

Cloudbewakingsplatform: realtime analyse van OEE-gegevens van 200 productielijnen wereldwijd, proactieve duw van suggesties voor parameteroptimalisatie, waardoor klanten de algehele efficiëntie van apparatuur met gemiddeld 18%kunnen verbeteren.

De automatiseringscompatibiliteit van dubbele blisterverpakkingen wordt niet bereikt door een enkele technologie, maar een diepe integratie van materiële engineering, precisiemachines en industrieel internet der dingen. Wanneer elke blister-eenheid de precieze controle heeft die door gegevens is mogelijk gemaakt, worden de symbiose en win-win van productie-efficiëntie en verpakkingskwaliteit een nieuwe benchmark in de industrie. 3